ボルトの破断は、工業製品の信頼性に深刻な影響を及ぼす重要な課題です。特に遅れ破壊は、外観上ほとんど変化がない状態で突如として脆性的な破壊が発生する現象を指します。この現象は、ボルトの締付時に異常が検知されないまま進行し、ある日突然破断することで重大な事故を引き起こす可能性があります。ここでは、遅れ破壊のメカニズムや水素脆性との関係性を解説し、この問題に対処するための具体的な対策について詳しく述べます。

遅れ破壊のメカニズム

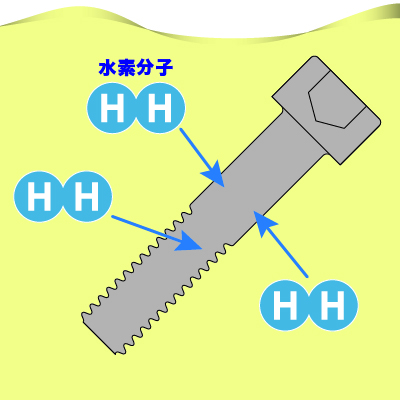

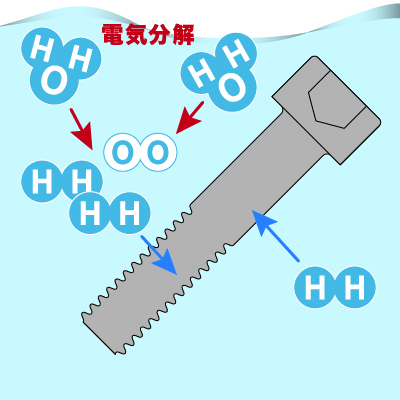

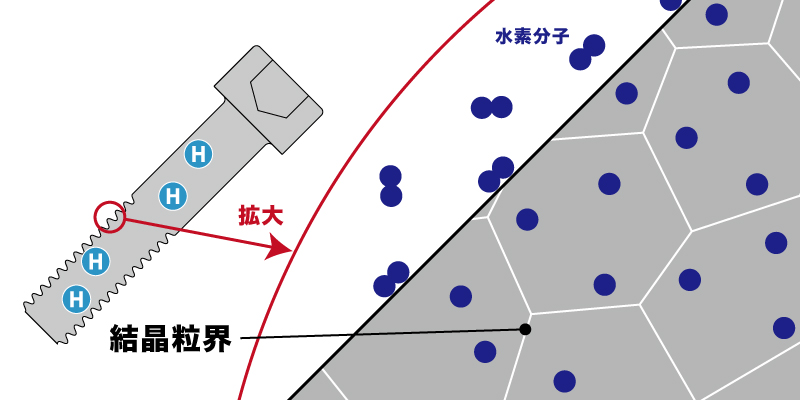

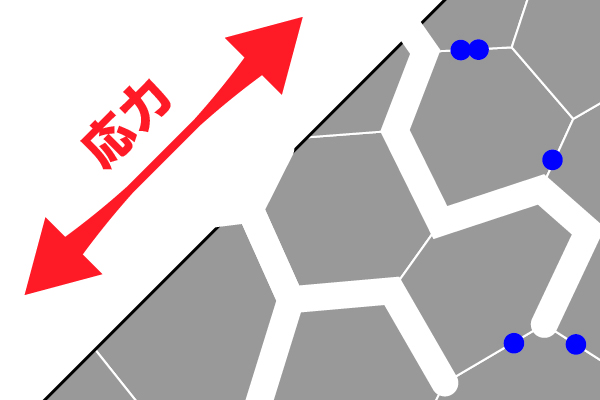

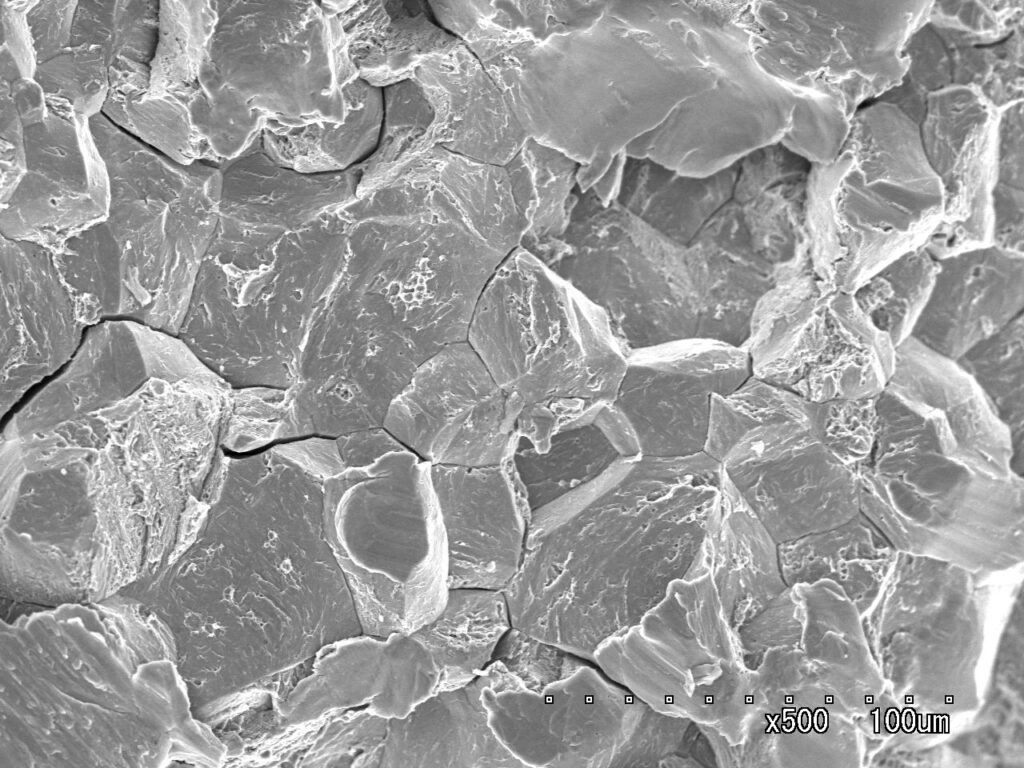

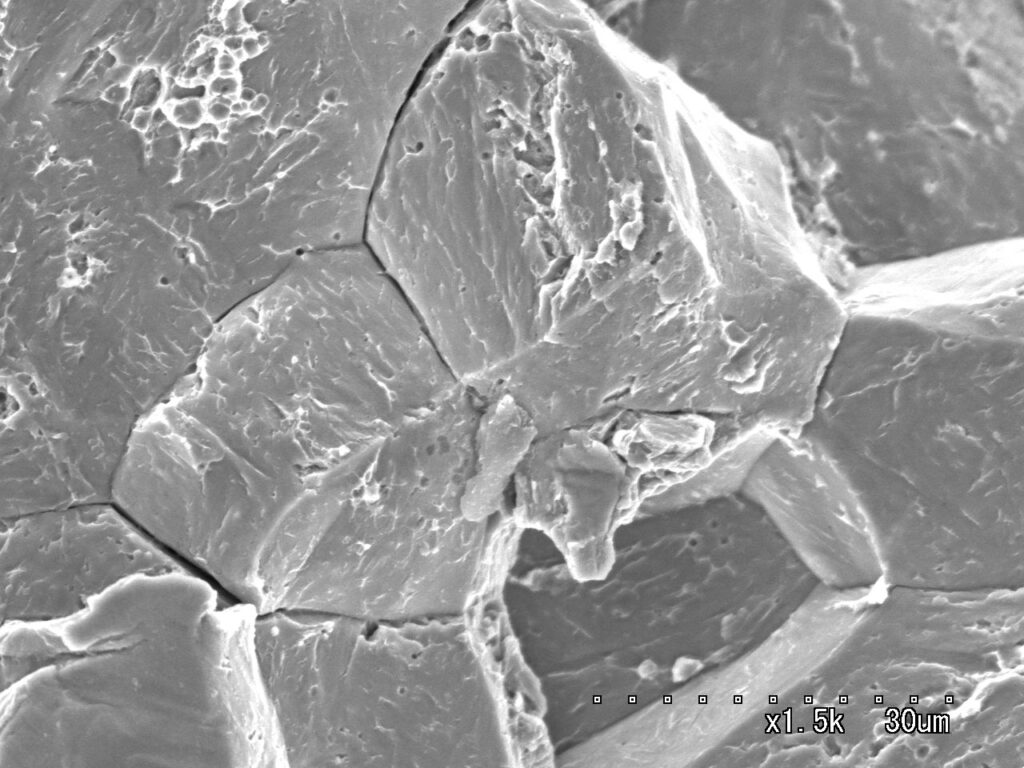

遅れ破壊は主に鋼製の高強度ボルトやタッピング系のねじ類で問題となりやすい現象です。この現象は、締付時には異常が見られないものの、一定時間経過後に突然破壊が生じるという特徴を持っています。遅れ破壊の主な原因の一つとして水素脆性が挙げられます。水素脆性の詳細なメカニズムは解明さていませんが、熱処理後に行われる電気亜鉛めっきの前処理である酸洗い工程やめっき工程で発生する水素が金属内部に侵入し、金属格子に影響を与えて脆化を引き起こすと考えられています。脆性破壊したボルトの破断面を詳細に観察すると、結晶粒界に沿って破壊が進行する粒界破壊が確認されます。

酸洗い工程

電気亜鉛めっき工程

水素は元素の中で最小のため、結晶粒界内に侵入できます。

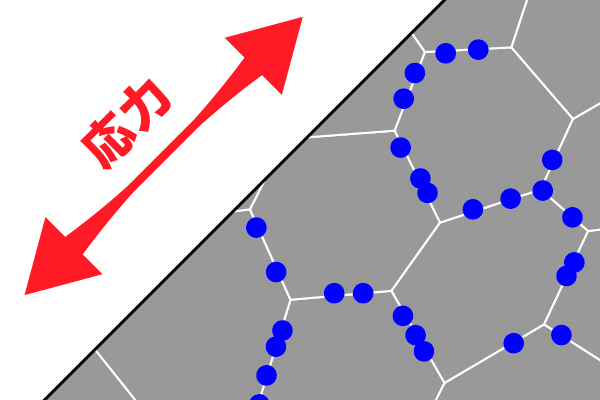

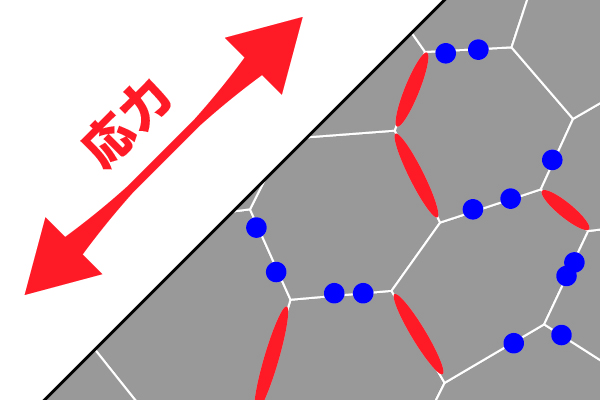

組み付け等で応力が加わると、金属結晶中に空孔が作られて水素原子が集まります。水素原子がくっつくと体積が大きくなり、隙間を押し広げて亀裂を生じさせます。これが水素脆性のメカニズムと言われています。

断面に確認される粒界破壊

水素脆性を抑制する方法

水素脆性を抑制する方法は水素の侵入を防止する方法と侵入した水素を除去する方法があります。侵入を防止する方法は、ボルトに塗装等のコーティングを行うことで限定的ではありますが、可能となります。侵入した水素を除去する方法は、製品を一定時間加熱するベーキング処理(脱水素処理)が有効とされています。

遅れ破壊を注意すべきボルトとは

ボルトの遅れ破壊を注意すべき条件は以下です。

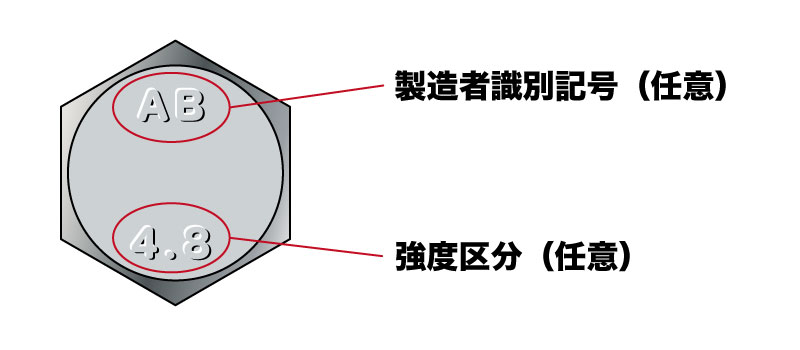

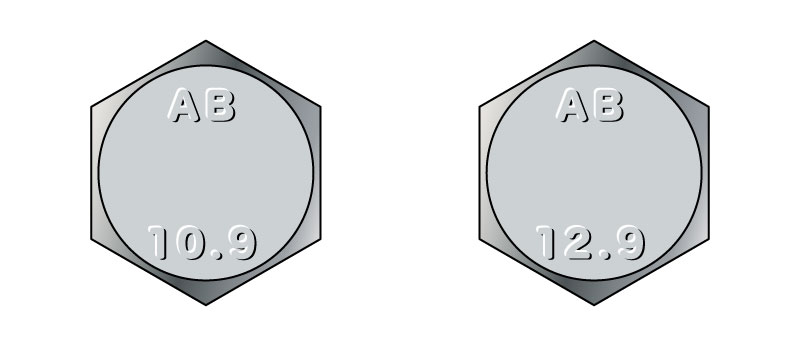

材質が高強度の合金鋼で、強度区部が12.9以上のボルトです。一般的に遅れ破壊感受性が高いボルトは、引張り強さが1200N/m㎡以上でロックウェル硬さが40HRCをこえる製品とされており強度区分12.9以上のボルトはこの条件に当てはまります。代表的な種類としては、六角穴付きボルト(キャップ)になります。但し、六角穴付きボルトでも強度を落とした強度区分10.9については条件があてはまらない製品と言えます。先程、水素が侵入する工程として電気亜鉛めっきの前処理である酸洗いをお伝えしましたが、強度区分12.9で電気亜鉛めっきを施すと水素脆性による遅れ破壊のリスクが高まる製品と言えます。六角穴付きボルトメーカーでは、強度区分12.9に電気亜鉛メッキは行わず、電気亜鉛めっきを施す場合は、強度区分10.9で製作した製品を使用しベーキング処理を必ず行っています。 強度区分12.9と強度区分10.9の外観での見分け方は、頭部に刻印が施してありますのでそちらで確認下さい。仮に強度区分12.9で電気亜鉛メッキが施してある製品を発見した場合は、使用されないことをお勧めします。

強度区分12.9以上のボルトの表面処理

ボルトを選定する上で緩みを防止する目的で高い強度区分のボルトを高トルクで締付けたいという要望やボルトの本数を少なくする目的で高い強度区分のボルトを選択したいという設計者も多いと思います。そんな際に水素脆性を考慮した表面処理もいくつか存在しております。ここでは、代表的な表面処理をご紹介します。(どちらも前処理でショットブラストを採用しており水素脆性の原因でもある酸洗いを行っておりません)

- ジオメット処理…金属フレークが層状に重なり特殊無機バインダーにより結合された金属防錆表面処理 薄膜でM8以上に最適

- デルタプロテクト処理…薄膜型防錆コーティング ドイツで開発された六価クロム、三価クロムを一切含有していない環境に配慮した処理

14.9六角穴付きボルト(デルタプロテクト処理)

・耐遅れ破壊を設計のコンセプトとしており、優れた高強度ボルト用鋼を採用

・引張強度1400N/m㎡を誇りながら9%以上の伸びを実現

・塩水噴霧試験で1000時間以上をクリアー