難削材加工は、その精密さと高い技術力が求められるため、多くの製造業者にとって頭を悩ませる課題です。特に、ハステロイやインコネルといった合金の加工は、耐熱性や耐食性に優れている反面、加工が難しいことで知られています。この記事では、難削材加工の専門家が、ハステロイとインコネルの加工技術について解説します。ハステロイとインコネルの特性を理解し、適切な加工方法を選ぶことで、製品の品質や生産効率の向上が期待できます。

難削材の種類と加工時の注意点

難削材とは、加工が困難な特性を持つ金属や合金を指し、主に耐熱性、耐食性、耐摩耗性に優れているため、航空宇宙、発電、化学工業などで重宝されています。代表的な難削材には、ハステロイ、インコネル、チタン、タングステンなどがあります。これらの材料は、その優れた特性ゆえに、加工時に注意が必要です。

まず、難削材は硬度が高く、工具の摩耗が激しいため、耐摩耗性に優れた工具の選定が重要です。また、加工中の発熱が大きいため、適切な冷却が欠かせません。冷却剤(クーラント)の選択や供給方法を工夫することで、切削温度を抑え、工具寿命を延ばすことが可能です。さらに、加工中には材料の熱膨張も考慮する必要があります。熱膨張による寸法誤差を防ぐためには、加工速度やフィード、切削深さの最適化が求められます。

次に、難削材は切削抵抗が高く、加工機械に大きな負荷を与えます。このため、機械の剛性やパワーが重要であり、最新の加工技術や機械を活用することが推奨されます。さらに、加工中の振動を抑えるための安定した加工条件の維持も大切です。

最後に、難削材の加工には熟練した技術者の経験が不可欠です。適切な加工条件の設定や、リアルタイムでの調整能力が求められるため、経験豊富な技術者による細やかな管理が、加工の成功に直結します。これらの注意点を踏まえ、難削材の加工技術を向上させることで、より高品質な製品の提供が可能となります。

難削材の硬度別の特性について

| 材料 | 硬度(HB) | 融点(℃) | 特徴 |

|---|---|---|---|

| タングステン | 350~400 | 3422 | 硬度が高く脆い為、欠けやクラックに注意が必要です。 |

| MAT21 | 320~350 | 1400~1500 | ニッケル基合金の一種で高温高圧環境で使用されます。 |

| インコネル | 250~300 | 1390~1425 | 加工硬化が起こりやすい為、切り込み量を小さく設定する必要があります。 |

| ハステロイ | 200~250 | 1260~1350 | 熱伝導率が低い材質のため、加工時に刃物側に熱が集中します。高圧クーラントが必要です。 |

| スーパーインバー | 180~220 | 1430 | 熱伝導率が非常に低く、寸法安定性が求められる部品に使用できます。 |

| コバール | 180~220 | 1450~1480 | 硬質ガラスと熱膨張係数が近くなるように開発された材料でねばりがあります。 |

| 42アロイ | 160~220 | 1425~1450 | 鉄に42%のニッケルを入れた合金です。硬質ガラスに近い熱膨張係数をもっています。 |

| モリブデン | 150~200 | 2623 | 脆い為、加工中に欠けやすく酸化しやすい材料です。冷却と酸化対策が必要です。 |

| パーマロイ | 130~180 | 1450 | ねばりが強く高い透磁率を有した材料です。仕上げ面がむしれる為、すくい角の大きな刃先が有効です。 |

| 純ニッケル | 110~150 | 1455 | 特別に硬い金属ではありませんが、粘り気が強い為、切削の切り粉が切りにくくバリが出やすいとされています。 |

| タンタル | 60~120 | 3017 | 比較的、柔らかい素材です。しかし加工を施すと加工硬化で硬くなります。高硬度と軟硬度の両方に対応が必要です。 |

ハステロイの材質と用途

ハステロイは、ニッケルをベースとした超合金であり、その優れた耐食性と高温強度により、過酷な環境下での使用に適しています。この材質は、特に化学工業や石油化学プラントにおいて、腐食性の高い薬品やガスに耐えるための配管やタンクの製造に利用されています。また、高温酸化環境に対する耐性があるため、航空宇宙分野でもエンジン部品や排気系統に採用されています。ハステロイの優れた特性は、ニッケル、モリブデン、クロムの特別な合金化によって実現され、これにより、酸化剤や還元剤双方に対する優れた耐性を示します。さらに、ハステロイは高強度でありながら延性があり、溶接性も良好です。このため、複雑な形状の部品製造や、頻繁なメンテナンスが必要な機械のパーツにおいても重宝されています。又、環境に対する耐久性が求められる海洋構造物や発電所の配管システムでも、ハステロイの使用例が増えています。

インコネルの材質と用途

インコネルは、ニッケルを主成分とするスーパーアロイであり、その優れた耐熱性と耐食性で知られています。この合金は、特に高温環境下での使用に適しており、航空宇宙、化学プラント、発電所などの過酷な条件下で活躍しています。インコネルの耐熱性は1000℃を超える高温でも強度を維持することが可能であり、そのためジェットエンジンやガスタービンの部品に広く利用されています。また、インコネルは酸や塩基に対する優れた耐食性を持つため、化学工業では反応器や配管、熱交換器などに用いられています。さらに、海洋環境でも腐食に強いため、海洋構造物や潜水艦の部品としても採用されています。インコネルのもう一つの特徴は、機械的強度が高く、極端な条件下でも安定した性能を発揮することです。このため、石油・ガス産業では、掘削装置やパイプラインの素材としても利用されています。

ハステロイ・インコネル加工における対応設備

ハステロイやインコネルの加工において、工具の選択は非常に重要です。これらの難削材は高硬度であるため、適切な工具を使用しないと加工が困難になります。まず、超硬工具はその高硬度と耐摩耗性により、これらの材料に適しています。特に、タングステンカーバイド製の超硬工具は、耐熱性が高く、長時間の切削にも耐えられます。

さらに、コーティング工具も推奨されます。工具表面にTiAlN(チタンアルミナイトライド)やAlTiN(アルミチタニウムナイトライド)といったコーティングを施すことで、耐熱性と耐摩耗性が向上し、工具寿命が延びるとともに、加工精度が向上します。ダイヤモンドコーティング工具も一部のアプリケーションで効果的です。

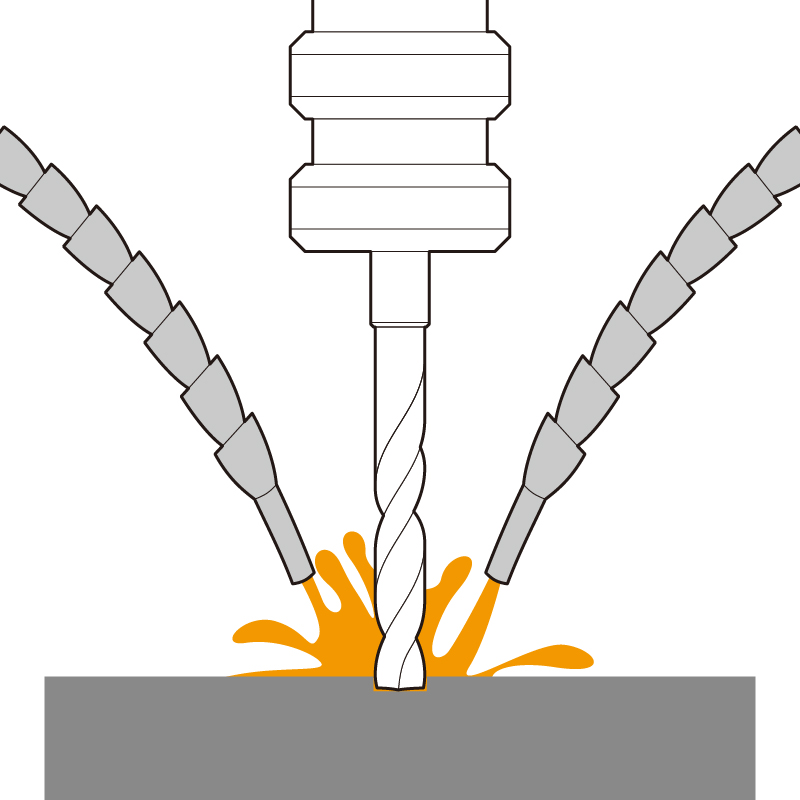

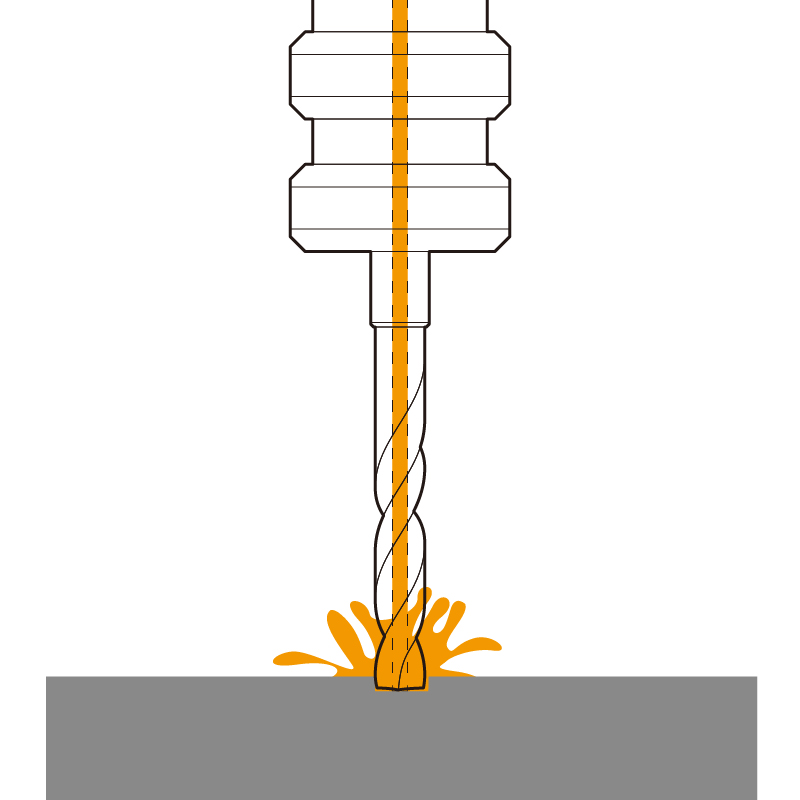

また、工具の刃先形状も重要です。切れ味を最適化するために、微細な刃先のチッピングを防ぐよう設計された工具を選ぶことが、加工精度の向上に寄与します。加えて、内部給油方式の採用により、工具に直接、切削油(クーラント)を供給し、発熱を抑えることで、熱膨張による寸法変化を最小限に抑えることが可能です。

これらの工具の適切な選択と組み合わせにより、ハステロイやインコネルの加工において高い精度と効率を達成することができます。

外部給油方式

内部給油方式

難削材加工の新技術

難削材加工の新技術は、近年の製造業において注目を集めています。特に航空宇宙産業や医療機器製造など、高度な加工精度と耐久性が求められる分野では、難削材の利用が増加しており、それに伴う加工技術の進化が急務となっています。従来の切削技術では、加工中の高い摩擦熱や工具の摩耗が大きな課題でしたが、新技術を導入することでこれらの問題を解決しています。

具体的には、高速加工に対応した特殊コーティングツールの使用や、5軸加工機による複雑形状の高精度加工が一般化しています。また、最新のCAD/CAMソフトウェアを活用することで、加工プロセス全体の最適化が図られ、加工時間の短縮とコスト削減が実現されています。これらの新技術は、難削材特有の高硬度や耐熱性に対応するために設計されており、加工面の品質向上や工具寿命の延長に寄与しています。また、インダストリー4.0の進展に伴うIoTやAI技術の導入によって、リアルタイムでの加工条件の最適化が可能になり、生産性の向上が期待されています。

一方で3Dプリンターの活用が新たな可能性を提供しています。3Dプリンター技術により、インコネルを用いた複雑な形状の部品を直接製造することが可能になり、従来の切削加工では困難だった形状や内部構造の設計が実現できます。この技術は、材料の無駄を減らし、製造プロセスを効率化するだけでなく、カスタムメイドの部品製作を容易にすることで、設計の自由度を飛躍的に高めることができます。(形状や寸法精度の制限があることはご理解下さい。)

難削材の加工に困った時は

下記のお見積り窓口よりお問合せ下さい。自社工場をはじめ難削材加工を得意とする協力工場のネットワークがございます。お気軽にお問合せ下さい。

純タングステン製 六角穴付きボルト M3~M8 お気軽にお問合せ下さい。