冷間圧造は、ねじの製造においてよく使われる方法ですが、それだけでは作ることができない形があります。今回はそのような特殊な形状をどのように作ることができるのかをご紹介します。

冷間圧造とは

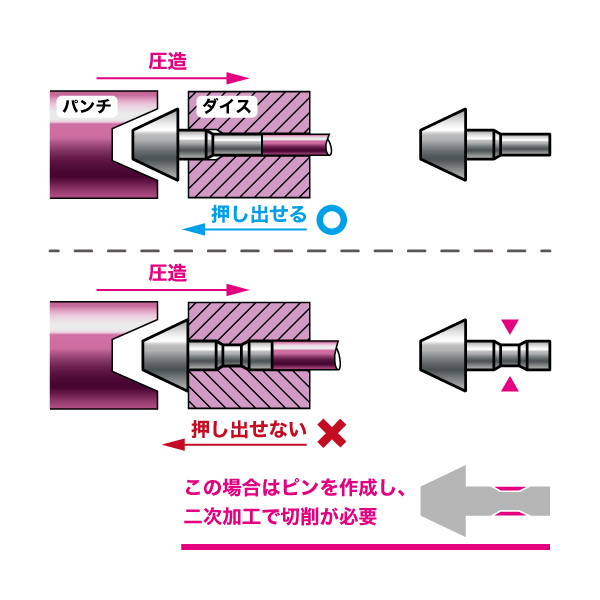

冷間圧造とは、コイル材を伸ばしながら機械に引き込みカットした材料に常温環境で直接力を加えて塑性変形させる加工方法です。この時、材料を据え込み力を加えた材料を受け止める金型をダイスと呼び、直接力を加える金型をパンチと呼びます。コイル材からの加工になりますので、ある程度の製造ロットが必要になります。

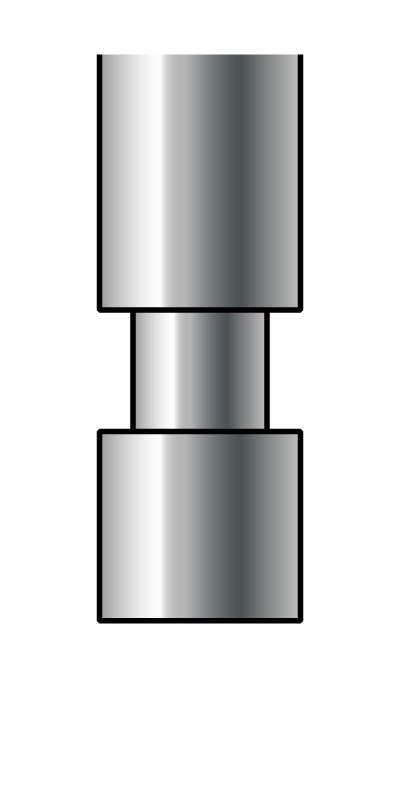

冷間圧造は、ダイスに据え込んでパンチで圧造した後に押し出しピンにて前方に製品を排出します。その為、据え込みダイスの後方を膨らます又は溝加工を施すことができません。

NC旋盤へのブランク供給方法について

頭部形状が必要な製品については、材料径から頭部を膨らます冷間圧造の方が材料ロスを少なく効率的に生産が可能ですが、軸部に溝を設ける場合は、NC旋盤による切削加工が必要となります。NC旋盤は、冷間圧造したピンを1本づつ作業員が機械にセットする必要があります。加工費に占める人件費の割合が大きく占められる為、コスト高になる傾向があります。

特に数量が多い製品については、専用機として冷間圧造したブランクをNC旋盤に供給するパーツフィーダーやロボットを設備することで無人での二次加工を可能としています。小中ロットで対応ができる工場は限られているのが現状です。

NC旋盤を使用しないで溝を加工する方法(フォームローリング加工)

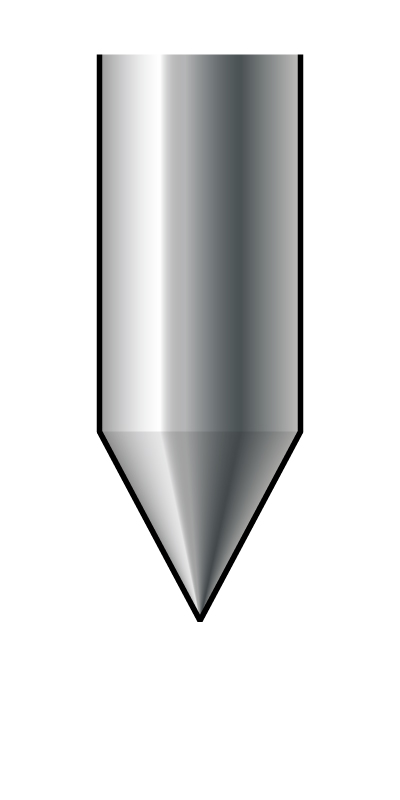

フォームローリングは、転造加工の技術を利用した塑性加工方法です。溝形状、棒先、尖り先、丸先等の加工が可能です。

【長所】

- ●NC旋盤と比較して圧倒的なコストパフォーマンスを実現

- ●塑性加工の為、仕上がりがなめらかで切削より強度が高い

- (金属の鍛流線(ファイバーフロー)を切断しない)

- ●切粉、切屑が少なく、品質が安定している

【短所】

- ●ダイス費用が発生する

- ●軸径に対して極端に深い溝等は、加工できない

- ●左右非対称の加工はできない

フォームローリングで加工できる先端加工

冷間圧造+NC旋盤で加工している製品があれば、一度、フォームローリングでお見積りしてみませんか。お気軽にお問合せ下さい。